Le Dernier Article

Bien-être et Développement Personnel

Découvrez le chemin vers une vie plus équilibrée et épanouie. Plongez dans des pratiques ancestrales et des techniques modernes pour harmoniser corps, esprit et âme. Chaque jour est une occasion de renouveler votre engagement envers vous-même.

- Séance de relaxation bien-être : un moment de détente pour soi

- Cure bien-être 3 jours : une pause revitalisante pour le corps et l’esprit

- Formation massage bien-être : apprenez les techniques pour soulager et détendre

- Cadeau bien-être femme : offrez détente et relaxation

- Séjour bien-être tout compris : une escapade relaxante et ressourçante

- Massage bien-être : détente et harmonie du corps et de l’esprit

- Demande de complémentaire santé solidaire : bénéficiez d’une aide pour votre couverture santé

- Devis mutuelle santé : comparez les offres pour choisir la meilleure protection

- Assurance santé : prenez soin de votre bien-être et de votre budget

- Mutuelle santé pas cher : trouvez la meilleure protection au meilleur prix

- Mutuelle santé : garantissez-vous une couverture santé optimale

- Calculer votre semaine de grossesse : tous les moyens de connaître votre date d’accouchement

Maison et Quotidien

Transformez votre espace de vie en un havre de paix et de créativité. Explorez des astuces et des inspirations pour faire de chaque coin de votre maison un reflet de votre personnalité et de votre passion pour l’esthétique. Laissez chaque pièce raconter une histoire.

- Comment choisir une scie à onglet : modèles, prix et utilisation

- Comment nettoyer un carrelage en marbre ?

- Avoir son propre bar chez soi !

- Quels sont les avantages et les inconvénient du chauffage au sol ?

- Pourquoi utiliser des produits naturels pour nettoyez votre intérieur ?

- Quels sont les meilleurs accessoires pour la salle de bains ?

- Comment restaurer des meubles avec une ponceuse ?

- Quelle couleur de joint pour carrelage marbre blanc ?

- Pourquoi acheter du carrelage imitation marbre ?

- Papier peint intissé : comment décorer son intérieur ?

- Ou trouver des motifs floraux pour habiller les murs de votre maison ?

- Comment bien protéger ses meubles en bois ?

- Rénover sa terrasse : carrelage ou bois ?

- Quels procédures à suivre en cas de modification extérieure de son logement ?

- Quelles sont les plantes que vous pouvez planter au pied d’un laurier sauce ?

- Comment bien organiser son plan de potager ?

- Quelles sont les plantes qu’il est possible de planter dans un carré de potager ?

- Quelles sont les plantes envisageables dans un potager surélevé ?

Voyage et Aventure

Élargissez vos horizons et imprégnez-vous de cultures diverses et de paysages époustouflants. Chaque destination est une promesse d’aventure, de découverte et d’enrichissement personnel. Partez à la conquête de terres inexplorées et d’expériences inoubliables.

- Comment trouver une croisière du tour du monde pour célibataire ?

- Sur quel site réserver une croisière de luxe avec départ de Marseille ?

- Quel est le prix d’un tour du monde en croisière MSC en 2022 ?

- Quelle est la meilleure compagnie de croisières de luxe française ?

- Comment participer à une croisière du tour du monde en 200 jours ?

- Où trouver des avis sur une croisière du tour du monde ?

- Macif assurance auto : une couverture adaptée à vos besoins

- Pièces détachées auto : entretenez et réparez votre véhicule

- Assurance auto en ligne : choisissez la meilleure couverture pour votre voiture

- Permis moto A2 : les étapes pour conduire en toute légalité

- Blouson moto homme : alliez style et sécurité sur la route

- Remorque moto : transportez votre deux-roues en toute simplicité

Professionnel et Éducatif

Forgez l’avenir avec audace et expertise. Plongez dans un univers où chaque article est une fenêtre ouverte sur l’excellence, l’innovation, et le succès. Que vous soyez en quête de compétences de pointe ou d’inspirations entrepreneuriales, préparez-vous à transformer votre vision en réalité.

- Régime micro-entrepreneur : simplifiez la gestion de votre entreprise

- Acre autoentrepreneur : bénéficiez d’aides pour lancer votre activité

- Comptabilité autoentrepreneur : maîtrisez la gestion de votre entreprise

- Assurance professionnelle auto-entrepreneur : protégez votre activité et vos biens

- Livre sur l’entrepreneuriat : développez votre projet et votre réussite professionnelle

- Investir dans le vin : Mesure de la rentabilité

Les articles populaires

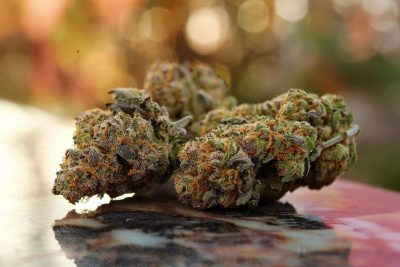

Voici les articles les plus populaires de Netznews ! Vous y trouverez des articles de tout type, de la maison au bien-être en passant par le CBD et le sport. N’hésitez pas à nous signaler vos contenus préférés afin de mettre à jour cette liste non exhaustive !

- Astuces pour acheter des fleurs de CBD de qualité et moins chères

- Iceolator et 3x filtré : Découvrir ces résines de CBD très recherchées

- Les meilleurs moyens de se procurer de l’huile de CBD

- Comment choisir un chariot de marche pour bébé?

- Toutes les codes promo CBD

- Pourquoi choisir l’huile de CBD 40% pas chère ?

- Moonrock CBD : qu’est-ce que c’est et comment en consommer ?

- Comment choisir une scie à onglet : modèles, prix et utilisation